随着智能制造技术的发展,制造执行系统(MES)应用的越来越广泛。数据采集作为MES系统的支撑,是构建MES的基石。综述了MES系统所需要的数据,论述了工业现场和数控设备常用的数据采集的方法,简述了各种方法的优缺点,并分析了当前数据采集存在的问题,最后对数据采集技术的未来发展方向进行了展望。

1 引言

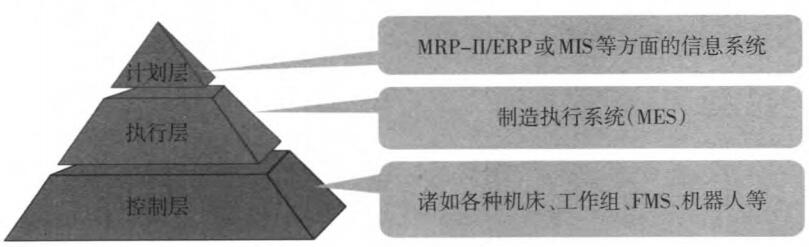

近些年来,在工业4.0、工业互联网、云计算、物联网等热潮下,全球众多优秀的制造企业大部分都开始进行智能工厂建设实践,积极推进智能制造技术,以实现转型升级和发展方式的转变。制造执行系统(MES)是位于上层的计划管理系统与底层的过程控制系统之间的面向车间的管理信息系统,如图1所示,能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。MES在整个管理系统中承担着联接计划层与控制层的桥梁作用,向下不仅要具有车间设备数据采集功能,监控设备,而且还具有数据的筛选、评估、分析、传递功能。

工业现场数据采集技术所采集的数据,为MES提供及时、详细的现场信息,为生产决策、调度、设备监控提供可靠的依据。因此,数据采集在智能工厂建设,特别是MES的实施过程中,具有举足轻重的作用,是实现MES的关键。以下主要从数据的内容和来源、工业现场和数控设备数据的采集方式以及目前数据采集存在的问题存在问题以及发展趋势等方面进行论述。

2数据采集的内容分类

MES需要采集的数据包括工业现场的数据和数控设备的数据。

工业现场需要的的数据主要包括:人员数据、物料数据、质量数据、工票数据(如包括工票号、产品编号、工人序号、设备序号、开票日期、开始日期、定额工时、检查结果等)、工位检测与生产异常数据等。

数控设备的数据主要来源于机床的电器电路和数控系统内部。主要包括机床的开关量信息(即运行参数信息,如主轴的起停、刀具的更换、冷却液开停、液压、润滑系统的电路信息等)、机床的模拟量信息(运行状态信息,如温度、压力、主轴电流、主轴电压、主轴转速、点击转矩、主轴功率)、机床报警信息、加工相关的信息(如当前加工的程序号、刀具号、坐标信息等)。

3 工业现场数据采集方式

工业现场常用的数据采集方式有:手工采集、半自动采集、自动采集等方式。

(1)自动采集方式包括:配置文件、应用程序接口、OPC、RFID、传感器等。

(2)半自动采集方式包括:条码扫描、刷卡、手持终端设备等。

(3)手工采集:比如电子表格导人和数据录入系统、纸质文件记录、数控面板录入、触摸屏或者键盘录入等等,供无法自动及半自动采集的数据进行人工采集使用。生产现场的数据采集主要应用如表1所示。

| 采集方式 | 典型研究与应用 | 主要应用 | 数据类型 | 传输效率 |

| 手工方式 | 不能自动获取的数据,手工操作便得场所。 | 数字量 | 低,实时性差 | |

| 条码方式 | 利用条码实现了在制品管理和追踪。 | 扫码读取 | 数字量 | 高 |

| RFID方式 | 利用RFID技术与MES集成改善了业务流程。 | 非接触自动识别 | 数字量 | 高 |

| 传感器 | 设计了基于ZigRee无线传感器网络监控系统。 | 温度、压力、速度、位移等物理参数 | 模拟量 | 高 |

| PLC | 以PLC为主控制器、生产线服务器参与协同控制的解决方案 | 采集生产设备数据 | 数字量 | 高 |

| 仪器仪表(DSP、采集模块、采集板卡、测量仪器)。 | 以MSP430F5438单片机为核心,设计了一种基于光电耦合器隔离的无线数据采集与控制系统。 | 自动采集:采集设备、质量数据等。 | 模拟量/数字量 | 高 |

| 应用程序接口 | 提出一种现场数据采集接口设计思路,适用于各种节拍的数据采集。 | 采集其他信息系统数据 | 数字量 | 高 |

4数控设备数据采集技术

设备是生产制造的核心资源,所以采集设备的相关数据,是数采技术在工业领域应用的一个重要组成点。

由于不同厂家的系统和接口不同,采集机床的工作状态时,根据数控机床的接口情况,常用的采集方法有以下几种。

(1)PLC信号点法。

PLC信号点法,也叫外接硬件法,主要有基于labview和数据采集卡的方法、外接PLC法、外接单片机或DSP法、基于ARM及嵌入式系统的方法。

当机床无通讯接口或者设备不提供信息对外输出端口时,可用外接数据采集装置来实现机床状态的采集。采用数据采集装置从PLC直接采集机床I/0信号点,从而读取机床的加工日志文件,采集各种所需的机床数据,这些信息经过解释分析,最后传给 其它信息化服务器。

该方法不受数控系统类型的限制,但是采集的信号少,不能访问数控系统相关信息,而且需要对机床的控制原理十分清楚,需要额外布线,增加了工作量,因此实施难度非常大。

(2)宏程序法。

对于FANUC、HAAS、三菱系统,通过机床串口在数控机床执行的NC代码中嵌入相关的宏程序,当机床运行被嵌入宏指令的NC代码时,数控设备会根据宏程序的指令向服务器发送机床的状态数据,当服务器监听到系统发送的状态数据时,便对该数据进行接收、处理、保存。

该方法使用纯软件的方式,不需要进行硬件改造,只需要根据NC代码中宏程序的不同,实现对数控设备的不同信息的提取,因此该方法比较容易实现。但是它需要数控系统支持用户宏程序采集,所以它的采集灵活性有限,需要宏程序和DNC系统同时完成,且采集的状态信息类型有限,信息采集的实时性较差。

(3)基于DNC接口:

一些大型的数控厂商针对数控系统开发有专门的DNC接口,可利用该接口进行数据采集,利用外部计算机进行设备监控,利用基于TCP/IP协议的以太网进行传输。

基于DNC接口的采集方法优点是开发起来简单容易,只需要按照预先定义的格式调用函数就可以,可以获取的信息量大,几乎可以采集到所有类型的数据。但是各数控厂商对DNC接口的访问都设置了技术障碍,必须利用自己的系统软件才能采集,采集软件只对购买接口软件的厂家开发,价格比较高,而且使用范围比较窄,只针对特定品牌。

(4)基于网络接口及OPC规范。

OPC(OLE for Process Control,用于过程控制的OLE)是一个工业标准,基于微软的OLE(现在的Active X)、COM(部件对象模型)和DCOM(分布式部件对象模型)技术。它独立于平台,并确保来自多个厂商的设备之间信息的无缝传输。目前通用的标准主要有:数据访问标准(Data Access)、数据交换标准(OPC Data Exchange) 、事件和报警标准(Alarm&Event)、历史数据访问标准(Historical Data Access)、安全性标准(Security)、过程数据的XML标准(0PCxML—DA)。

基于网络接口及OPC规范的数据采集方法适用于数控系统支持网口、支持OPC规范并提供OPC服务器的高档数控机床。由于OPC基于统一的接口、方法、数据格式,因此降低了设备间的数据不兼容度和集成开发成本。但是由于OPC基于COM/DCOM,依赖于Windows平台,且常与防火墙冲突,并且只能依赖于设备供应商提供的Server,难以定制化,因此灵活性受限,并且OPC很难为实时数据库提供缓存。

(5)基于软件二次开发的方法。

高端的数控系统或者品牌机床都会提供开发包,开发人员可以在开发包的基础上进行二次开发。对于FANUC 0i系列、0iC、OiD、18i、3li等具备具备以太网功能的硬件系统,可以使用FOCAS开发包进行开发,基于FOCAS应用程序接口(API)与数控机床加工参数管理系统的通信,通过对信号提取,获取加工状态。对于数控系统(如SIEMENS 840D,配置PCU50及以上),可利用其OEM软件的HMI Program Package开发包对数控系统进行二次开发,OEM软件是一种基于OPC和COM接口实现PLC/NC通讯的数控机床远程监控系统。

对于数控系统可基于SDK软件开发包封装协议与数控系统进行通信,在windows开发环境中,SDK软件开发包提供2个软件组件:COM组件和Active X控件,用TCP/IP协议通信。三菱系统的MX组件支持PLC与计算机的所有通讯路径,通过简单设置就能进行通信,因此系统的开发效率大幅提高,MX组件的各个DLL包含不同的ACT控件,通过调用ACT控件中的函数来访问PLC。

基于软件二次开发的方法,采集的数据比较全面,只需要过调用应用程序接口(API)与数控机床加工参数管理系统的通信,通过对信号的提取,能够获取机床的运行状态,实现对机床实时运行状态的采集,达到远程监控的目的。但是该方法只针对特定品牌的产品,采用相应的开发包,使用范围有限。通过以上分析,可以得到如表2所示的结论。

| 采集方式 | 典型研究与应用 | 优点 | 缺点 |

| PLC信号点法 | 基于labview进行采集。 利用DSP芯片进行采集。 利用AT89S51单片机实现了数据采集。 | 不受数控系统种类限制,可对老旧设备进行采集。 | 采集信号少,接线复杂。 |

| 宏程序 | 利用宏程序实现了机床信息采集。 | 纯软件方法,不用进行硬件改造。 | 只针对能用宏程序的机床,采集数据有限。 |

| 基于DNC接口的商业软件采集方法 | 采用SinCom软件实现了是数控系统组网。 | 采集信息全面,实施简单。 | 价格昂贵,受限于服务商。 |

| 基于网络接口及OPC规范 | 基于OPC规范,机床实现了实时采集。 | 采集信息全面,解决了不同设备之间的数据不兼容问题,降低了开发成本。 | 部分机床无网口,依赖于设备供应商提供的Server,难以定制化,难为实时数据库提供缓存。 |

| 基于软件干净开发的方法 | 利用二次开发包实现了数控系统采集。 | 采集信息全面,只需要过调用其相关的功能函数就可进行数据采集。 | 只针对特定品牌的设备。 |

5 目前数据采集遇到的问题

(1)各企业数控设备存在多源、异构的问题,信息化系统无法有效集成。

(2)不同的数控设备之间接口多样、通讯协议和通讯方式各有差异。具体来说:不同开发商之间驱动程序不一致。不支持硬件特征的变化;访问冲突,两个软件包不能同时访问一个设备,不同客户端采用的通信协议和驱动程序。

(3)部分高端数控系统不对外开放,技术封锁严重。

(4)数据采集的信息不及时,采集的信息具有滞后性。

6发展趋势

(1)工业以太网。

基于工业以太网的数据采集系统使DNC通信网络与企业的信息网统一起来,达到企业信息传输的通透性、一致性和完整性,实现远程信息的传输,适应了网络制造的需要。由于工业以太网已经成为现场通信发展的趋势,易于在企业中推广和应用,具有广阔的应用前景。

(2)统一协议的发展平台。

目前数控设备之间存在多源、异构的问题,极大限制了车间设备数据采集和监控的发展。2006年,OPC基金会为解决不同设备之间的数据交换问题,提出了OPC统一构架,使其具有平台无关性、面向对象传输、支持网络访问等功能。随着自动化设备集成通信标准的不断发展,解决所有异构设备通信的问题的统一标准协议仍是未来的发展趋势。

(3)移动式应用平台、大数据、云服务平台的应用。

手机APP在信息上报和远程监控功能,将更多的应用到生产现场管理当中,同时,设备自身智能化的逐步提高,设备运行信息发布远程监控中心,未来将有更多的移动式设备应用到云服务平台中去,以实现其远程监控、远程终端、远程维护、可视化应用,提高制造设备核心价值和竞争力。

(4)人工智能技术的应用。

在工业过程和控制中开发人工智能的应用。例如数据预测、故障预警、数据分析中,通过检测过程参数,计算趋向,分析状态,提前检测出要发生的问题。比较常用的算法有专家系统、神经网络、模糊模式识别、遗传算法故障树诊断方法等。