1概述

20世纪90年代初,企业界开始认识到需要有一个将管理系统和控制系统整合在一起的中间层,从而催生了MES,即制造执行系统。特别是近十年来,制造不再是一个可通过单个实体就能完成的过程,而是延伸到不同地区,甚至跨越国界并且有大量的衍生数据。MES不仅能完成公司业务(Business)和生产过程(Process)的接口,还能建立众多可完成公司关键业务以及信息化制造的功能。

这些功能彼此紧密联系,但不只是通过数据交换层进行简单地连接,而是根据管理决策和生产活动而彼此协同,亦就是协同化生产(Collaborative Production)。什么是有效地从工厂底层挖掘有最大价值实时数据的方法?如何转换和净化生产数据?答案是MES,正是MES这个中间层承前启后地提供了高层次粒度的和企业商务系统一致性的生产数据信息交换和共享。使数据塑造为企业

商务系统容易理解和利用的格式。

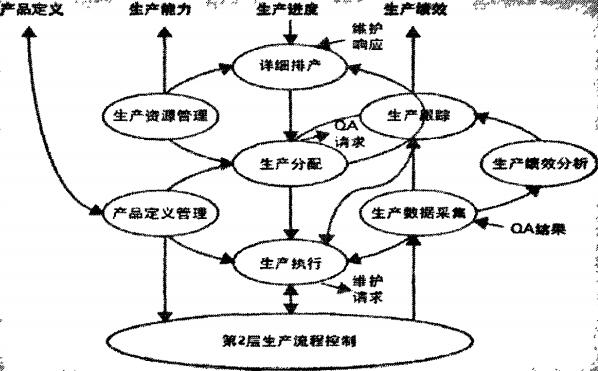

为适应MES迅速发展的形式,一个新的国际标准IEC/IS062264和ANSI/ISA95正成为企业行为特性和控制系统的集成规范,这也是e.制造或信息化制造的规范,这个国际标准是一个4层的层次结构。最上面的2层是商务规划和物流功能层(第4层);制造运作和控制层(第3层)以及层间所使用的功能描述术语、概念和信息数据交换平台。该标准还定义了中间层即MES所支持的生产作业活动。在ISA.95委员会的文件中,对MES有非常明确的表达,该文件不仅以数据方式描述了MES过程,同时还通过各种功能例如资源管理和资源分配,生产调度,数据采集,质量管理,维护管理,生产规划,生产绩效分析以及物料和生产跟踪等功能和功能之间的交互作用来描述MES过程。

如今,市场要求企业供应链的响应速度不断加快,要求生产系统日趋灵活和提高对客户定制产品的适应性,要求以最低的成本提供最高质量的产品等,促使MES成为信息化制造的热点。近年来,MES发展很快,根据ARM Research的调研报告,2005年的MES市场已突破12亿美元,增长率高达14%,预计今后几年,仍会保持2位数的年增长率。

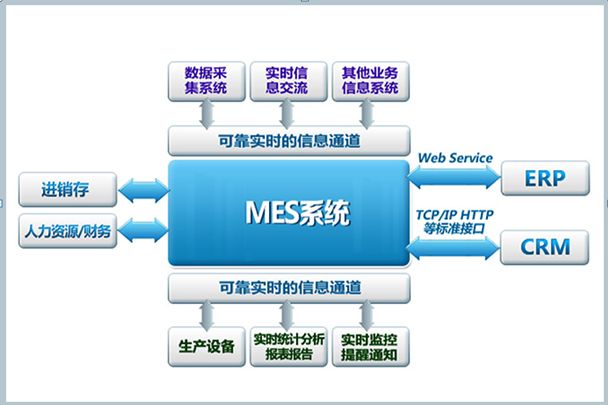

ISA-95标准定义了MES的系统模型,其示意图如下:

2 构建制造执行系统

实际构建一个MES软件系统,主要有三个阶段,即:(1)建模;(2)系统建立;(3)运行。以下分别作扼要介绍。

(1)建模在建模阶段,其任务是了解应用的范围和要求,应用的结构和对象等。一种常用的方式是从工厂的物理对象和逻辑对象开始建模。根据/EC62264的定义,是从基本物理对象开始来建立一个物理工厂的模型。基本对象称为单位(Unit),若干个单位组成单元(Cell),不同的单元集合为区域(Area),多个区域则形成地点(Site),物理工厂的建模可以从下而上,也可以从上而下,例如某个制造工厂有一个地点,该地点分成三个区域即物料验收区域,生产加工区域和包装区域,每个区域都被进一步分成单元,例如物料验收区域分成入库单元:包装单元;质检单元;存放单元和出库单元。每个单元又可进一步地细分,例如入库单元包括编码器单位,识别单位等。

逻辑对象是一系列软件包,它实现的必须是MES系统管理的现有功能或今后可拓展的功能,例如在物料验收区域,可以引进一个逻辑单元,该单元包括用于管理、维护、生产订单和生产数据分析等功能组件。物理对象可通过属性(Attribute),时间(Event)和方法(Method)进一步描述。

属性对应于对象相关的各种参数,例如加热炉中的当前温度,事件对应于发生在对象中的某些事件,例如有一个单元中发现缺少某些原材料。事件具有描述输入和输出数据的参数,方法表示对象可以或者应该可以完成的功能,例如给搅拌器添加物料或加热器开始加热等,每件方法都表示一种功能。

建模从定义基本的物理对象开始,相同的物理对象称为类(Class),通过类可导出子类(Sub-Class),然后定义类的实例(Instance)。类只需定义一次就可以在整个系统中重复使用。

建模阶段的最后一步是通过方法时间属性等建立模块,由模块构成生产作业,并组装成比较高级的功能,生产作业的概念是建模的基础。生产作业是以图形方式定义的,因此当需要对其行为特性进行调整时,就可以很方便地通过图形进行修改。生产作业的集合就是一个物理工厂。

属性、事件、方法及生产作业与类是关联在一起的,对某一个类进行实例说明时,就会自动对所有同一个类及其相关的方法、事件、属性和生产作业等也进行实例说明,例如在物料验收区域有二个称重单元,在建模阶段,对称重单元的类和其相关的属性等和生产作业进行定义,可对同一个类创建多个实例,每个实例的参数只是细微的不同。

(2)系统建立在建模阶段,只是定义物理对象,逻辑对象直到生产作业所代表的行为特性和功能,不需要考虑它们在实施方面的情况,但在系统建立阶段,就需要具备详细的实施知识。通常有三①通过供应商所提供的成套软件;②通过采用第三方的软件;③通过采用传统的应用软件。

方案①,只需通过供应商提供的软件进行配置,就可实施所需要MES功能,MES功能组件方由供应商成套提供。方案②和方案③是基于第三方的软件或传统应用软件可以提供所需要的MES功能,在这种情况下所需要的是实现和系统软件的连接。最常见的方法是通过 COM技术(Connection-oriented Mode,面向连接的方式)来完成连接。或者是通过由Visual Basic语言开发的通信包裹器(Communication Wrapper)将第三方软件或传统的应用软件包裹起来,选择系统软件就可以进行配置,以实现和前者的相互通信。

(3)运行当完成物理对象,逻辑对象等建模和系统建立后,便可以运行MES的功能组件。经由

HMI或系统软件对MES功能组件进行实时监控。运行过程是以颜色区分的,例如绿色表示成功运行,红色表示发生了故障或出错,褐色意味该部分生产作业处于暂停状态,而黄色则表示当前正在运行。

3 制造执行系统的功能足见

MES的主要功能组件如下:

订单管理:包括新单导入,订单分解,订单链接,订单分配,订单执行和监控等。

物料管理:包括物料模型,物料属性定义,物料清单定义,物料主数据导入,物料属性跟踪,物料位置跟踪,物料历史数据归档,前溯和后溯等。

资源管理:包括机器,工具,人员以及原材料和生产产品信息等资源的管理。

质量管理:所有影响生产质量的过程参数集中在一个数据库中,并与实时检测的生产数据进行比较和分析,协助管理人员及时识别出质量问题及其影响趋势。

生产调度,生产分配和生产执行:包括生产和资源的计划编制和调度管理;对生产设备和人力资源等生产要素的分配;对生产人员下达各种执行指令(包括手动和自动)等。

生产跟踪和追溯:按照生产计划,批号,制造日期,产品类型,供应商和包装,原材料等来跟踪每一个产品以及运行状况,报普,返修和其它与生产相关的数据的跟踪。

数据采集:采集生产数据信息,包括历史数据,事件数据,造作员的输入数据信息和造作记录以及产品生产过程中的任何信息数据,其它还有如生产绩效分析,生产中断分析和维护管理等MES功能组件。

4 效益和MES的发展趋势

根据Industry Directions公司提供的资料,通过实际应用MES,可以明显地提升生产率,降低成本,从而获得更大的收益。ARM调研公司的分析报告中肯定了该公司来自推行MES所获得的经济效益,该报告中还指出:如果按照传统的成本削减标准来衡量,则在实施MES后的6到24个月,就可以收回其本身所耗费的投资。然而,长期运行MES所增加的回报远远超出最初的预料,有一些制造企业已得到了每年6到10倍于投资的丰富汇报,这就是近年来,MES的应用快速增长的原因。软件可商已在响应的HMI/SCADA基础上,特别是微软Microsoft. NET平台计划实施后,进一步涉足MES市场,而MES开发商也在其产品中结合HMI/SCADA的特点。今后的趋势是相互协作、共同提高,以便能更好地满足制造业等日益高涨的各种需求。