摘要:制造执行系统,简称MES。是一套面向制造企业车间执行层的生产信息化管理系统。MES可以为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、数据采集、质量管理、人力资源管理、工作中心、设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

引言

MES系统自上线以来,从销售,研发,生产,再到售后,已成为企业核心管理部分,是企业建设信息化,数字化,智能化工厂的基石。本文针对MES在企业中的作用,从管理层,控制层,运用层等角度对mes运用及正确实现进行叙述。

MES在整个企业信息集成系统中承上启下,是生产活动与管理活动信息沟通的桥梁;MES采集从接受订货到制成最终产品全过程的各种数据和状态信息,目的在于优化管理活动,从当前的视角来得到精确的实时的数据;从对实时的要求而言,若控制的时间系数为1,那么,MES的时间系数为10,ERP的时间系数为100。

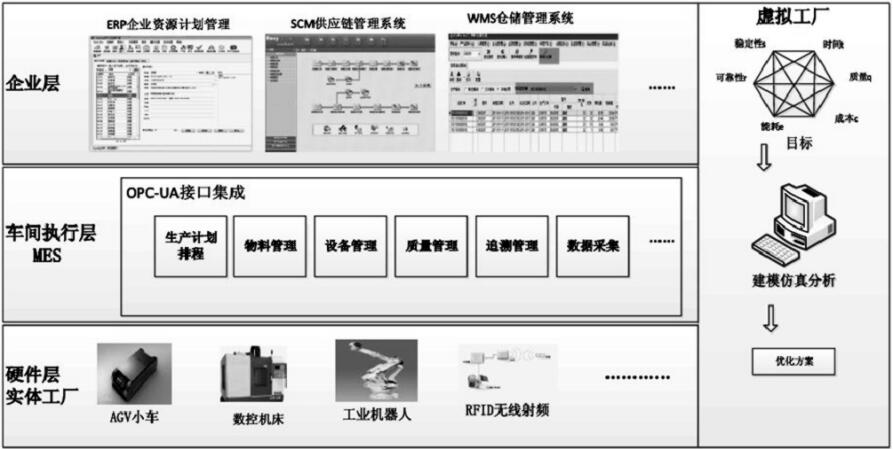

在从控制系统到MES到ERP的整个信息管理系统中,ERP把装置、人员和设备等信息及根据客户的订单下达工作的指令,通过MES分解工作指令,把各种控制参数和操作员指令下达给控制系统,另外一方面,控制系统要把运行/任务状态、机械/操作员状态过程值等信息反馈到MES,然后由MES系统检查各种硬件、软件、人员资源,编制制造计划,并不断地刷新ERP系统,使ERP实现订单状态、半成品状态、质量数据、制造记录的管理。

近年来在我国很多的行业如汽车、钢铁、烟草、等行业都兴起了一种生产管理软件,它就是制造执行系统MES,确实,因为MES能够给用户带来极大的价值。在众多工厂中,不论是国内还是国外,其管理模式这一块目前仍由文件和人工系统进行,通常是由有经验的管理人员执掌着工厂生产效益的钥匙。在大多数企业管理运行中,人工系统和有经验运行人员的判断总是起着重要作用。但是,如今市场要求产品的品种和数量经常变化,仅仅靠人工和经验调整生产显然效率低、反应慢、缺乏竞争力。

而且人工系统也不可能适应产品、工艺、技术和用户要求日趋加速的变化。由于生产运行变化非常迅速,MES的信息的及时性要求以分,甚至秒的速度进行反应,此时只靠人为恐怕不行。因此,采用MES替代人工和文件系统,解决管理与生产控制之间的断层是必然的。

传统的数据流和控制流在管理层与控制层之间存在着巨大的鸿沟。业务管理系统与车间自动化系统之间存在着信息壁垒,排产和调度过于依赖经验,计划的可行性和应变能力较差,生产执行过程不透明,管理层难以及时准确地获取生产信息。所以我们要把人工系统变成MES系统,它集成了各种生产数据,通过人员的干预进行运行操作,即要从原来的人工环境,变成由人员参与管理的集成的系统,把管理层和控制层进行顺畅的流通。

MES是通向成本、质量、响应、灵活综合平衡的途径,在当今激烈竞争的世界经济中,要占有最有价值的地位,必须使企业具有最好的质量、最佳的客户服务、最低的制造成本、快速响应以及灵活性的特点。而要达到这样的水平,就必须在正确的时间提供正确的信息才可能进行最佳的决策。这就要求不断地对公用的数据库进行改善,同时让每个部门都拥有把数据转化为有用信息的工具。怎么能做到这些呢?唯有MES才能真正向企业提供以上这些功能。

根据MES全球协会定义,MES有12个标准功能模块:包括数据采集、质量管理、过程管理、维护管理、劳务管理、文件管理、性能分析、生产单元调度、产品跟踪、资源配置和状态、运行计划编制调度等,MES商业价值在于在生产前期可以通过优化排产来降低生产成本、缩短生产时间,在生产执行过程中,在任务分派、数据采集、生产跟踪、质量控制、资源管理等方面实现高效的执行力和质量保证,在生产后期还可以发现问题、总结原因、持续改进,包括做统计分析和决策支持。

那么,如何保证MES成功实施呢?

其一,企业MES建设是一项管理改造工程,而非仅仅是一个以技术为主导的项目。企业信息化是对企业业务模式的重塑、管理。因此,统一思想至关重要;

其二,企业在进行MES选型前进行详细的需求分析,明确MES应用目标,目标与需求切忌大而全;

其三,必须坚持整体规划、效益优先、分步实施、重点突破的原则,借用先进的计算机技术、网络技术、通讯技术、企业建模及优化技术进行实施,保障系统的开放性、可扩展性。

其四,考虑与企业已有管理系统的通讯、集成问题,避免出现更大或是更多的信息孤岛,提高企业的信息共享程度,为战略、管理、业务运作提供支持,提高企业生产对市场需求的相应速度。

其五,MES系统建设必须以工厂模型为依托,以全流程物料移动与跟踪为主线,以设备全面全生命周期管理为中心,以安全优化生产为目标进行设计和实施,保障系统的实用性和实效性。

MES强调车间级的过程集成、控制和监控,以及合理地配置和组织所有资源,满足车间信息化需要,提高车间对随机事件的快速响应和处理能力,有力地促进企业信息化进程向车间层拓展。基于网络与信息化的制造技术是未来先进制造技术发展方向之一。以MES为核心的数字化车间,利用计算机软、硬件及网络环境,实现产品数字化制造,可提高产品制造能力,缩短产品制造周期,降低制造成本,从而提高企业竞争能力。